Herstellung der Druckplatten im Bogen- oder Rollenhochdruck

Im 20. Jahrhundert gab es drei Möglichkeiten, Druckplatten für die Herstellung von Briefmarken im Buchdruck (Hochdruck) anzufertigen.

Die erste Variante beschrieb Dr. G. Schmidt in seiner Broschüre „Die Geburt der Marke“: Es fand eine Bildübertragung von einer Molette auf eine gerundete Platte für einenZehner-Druckstock – zweimal fünf Marken – statt. Dies ermöglichte den Rotations- oder Rollendruck. Für den Bogendruck stellte man auf einer flachen Platte einen 25er-Druckstock – fünfmal fünf Marken – her. Das Abwalzen geschah auf weichem Material, das anschließend gehärtet und galvanisiert wurde.

Als zweite Variante kam ein Gießverfahren für den Rollendruck zum Zuge, wobei der Druckstock zu zweimal fünf Marken in gebogenen Zustand

gegossen, anschließend bearbeitet, gehärtet und galvanisiert wurde.

Die dritte Variante wurde bis etwa Ende 1972 angewandt. Die Arbeitsabfolge hatte sich kaum geändert. Einzelne Schritte mochten abweichen, aber der Grundweg blieb. Die nachfolgende Schilderung soll die Verfahrenswege zeigen, die zu DDR Zeiten für den Bogen- sowie Rollendruck für die Herstellung der einzelnen Galvanos und schließlich der Zehnerblöcke mit zweimal fünf Galvanos stattgefunden haben. Die einzelnen Verfahrensschritte waren sehr zeitaufwendig. Besonders galt dies, wenn eine Vervielfältigung notwendig war. In der vorgestellten Art und Weise fanden die einzelnen Arbeitsschritte bis in etwa Anfang der 60er-Jahre statt. Zur besseren Verdeutlichung wurde von mir der 50-Pfennig-Wert „Walter Ulbricht“ gewählt.

Nachdem der Entwurf eines Markenbildes vom Grafiker abgeschlossen war, fand zunächst einmal eine Prüfung der Ausdruckskraft, des Markenformats, der Brauchbarkeit für bestimmte Druckverfahren, sowie gegebenenfalls eine Farbprobe statt. Waren diese Schritte durchlaufen, begann man mit der Arbeit, ein Ur-Original in Kupfer zu stechen. Für die Markenausgabe „Walter Ulbricht“ zeichnete der Kupferstecher Kurt Wolf verantwortlich. Die Umsetzung des Entwurfes durch den Kupferstecher geschah als erstes auf Fotopapier, wobei die Zeichnung im Verhältnis drei zu eins angefertigt wurde. Drei zu eins bedeutet, dass die Zeichnung dreimal größer ist als das zu stechende Kupfer-Original. Die Zeichnung wurde seitenrichtig angefertigt. Die dabei angewandte Stichtechnik entsprach der eines Holzstiches. Nur das

gezeichnete Bild wird im Buchdruck (Hochdruck) wiedergegeben. Auch der Schriftzug „Deutsche Demokratische Republik“ wurde gezeichnet, die Wertangabe dagegen nicht. Danach erfolgte die Verkleinerung der Zeichnung auf die Originalgröße der Briefmarke.

Der eingesetzte Negativfilm wird anschließend zum Positivfiim (Dia) umkopiert. Anschließend wurde das Dia auf die lichtempfindliche Schicht der Kupferplatte gelegt und belichtet. Nach der Entwicklung erschien auf dem Kupfer-Original eine seitenverkehrte Abbildung. Diese wurde mit Eisenchlorid geätzt, um die Zeichnung nicht zu verwischen.

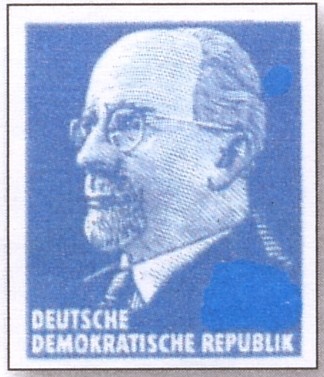

Der fertige Stich – das etwa zwei bis drei Millimeter starke Kupfer-Original – kam anschließend in die Galvanoplastik zur Weiterverarbeitung. Vom Kupfer-Original wurde auf einer Bleiprägepresse ein Abdruck abgenommen (hydraulische Lamellenprägung). Am besten eignete sich dafür Weichblei, weil es keiner Schrumpfung unterlag wie zum Beispiel Kunststoffe. Die Weichbleiprägung (positiv) wurde im galvanischen Kupferbad gehärtet. Das Aufbringen einer Kupferschicht bezeichnet man als Lagerung.

|

Aufbau und chemisches Prinzip der Galvanisierung im Kupferbad. Die Weichbleiprägung erfolgt an der negativ geladenen Kathode. |

Von dem gelagerten Kupfer-Original wurden die künftigen Präge-Originale abgenommen. Dies musste sehr langsam geschehen, um eine hohe Dichte zu erhalten. Hatten die Kupfer-Originale eine entsprechende Stärke von etwa zwei bis drei Millimetern, wurden diese anschließend in der Weiterbearbeitung auf der Rückseite glatt geschliffen. Von dem Kupfer-Original wurden beliebig mehrere Abzüge ohne Nennwert angefertigt, um verschiedene Wertstufen zu ermöglichen.

In die einzelnen Ur-Originale gravierte man dann die verschiedenen Werte ein. In einem weiteren Arbeitsschritt wurde von den einzelnen Originalen mit Wertstufe eine Bleiprägung angefertigt, und, wie schon beschrieben, im Kupferbad ein Niederschlag (negativ) gelagert.

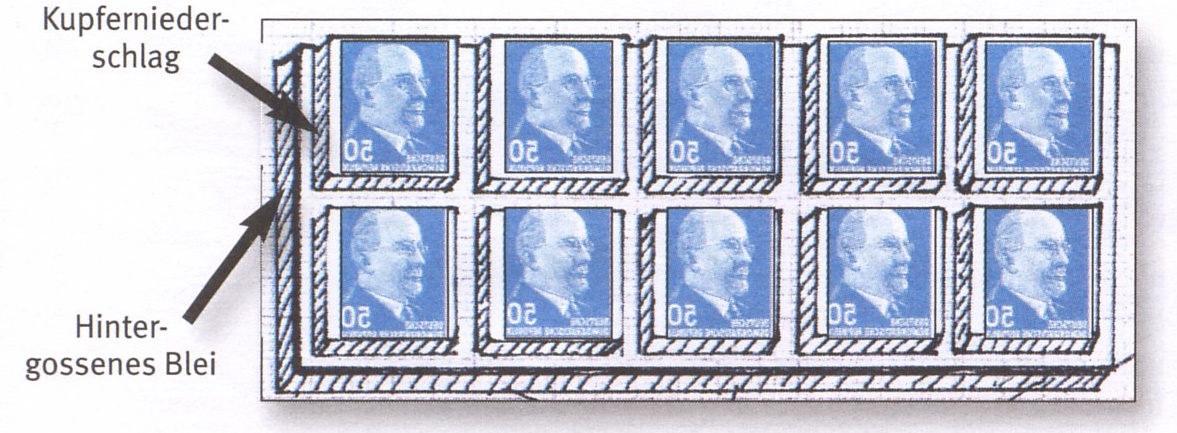

Die Kupfer-Niederschläge mit einer Stärke von etwa drei Zehntel Millimetern sind im Bild negativ. Sie wurden an den vier Rändern umgebogen, verzinkt und mit Blei ausgegossen. Der Galvanoplastiker richtete sie von hinten auf Fläche. War die Rückseite gehobelt, wurden die vier Seiten mit der Kreissäge grob beschnitten. Danach wurden die gegossenen Niederschläge nochmals nachgerichtet und auf einer Schabemaschine auf Höhe gebracht. Die Höhe betrug etwa 12 bis 14 Punkt. Die gegossenen Niederschläge – man spricht jetzt von Klötzchen (Galvanos) – wurden noch auf Maß gebracht.

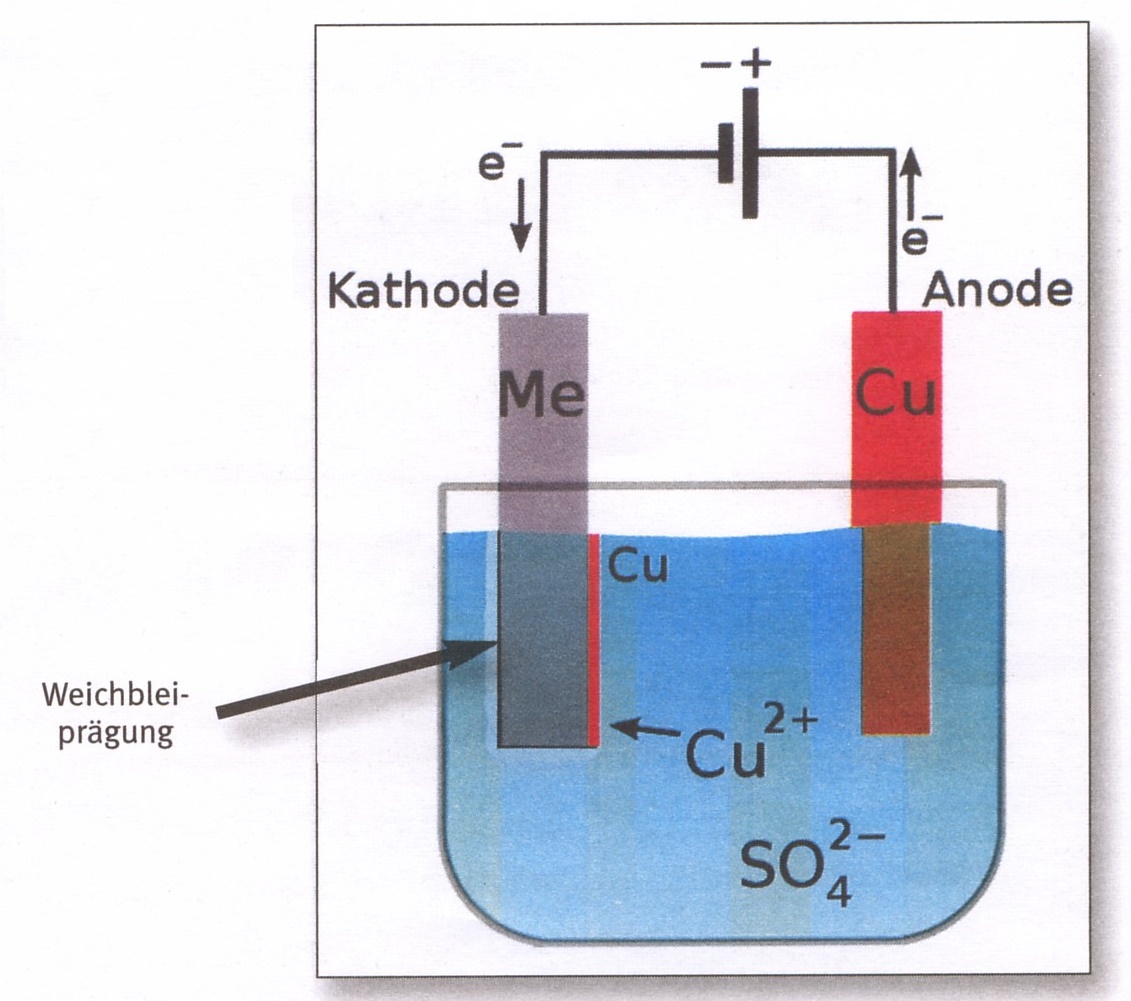

Bei der Zusammenstellung eines Druckzylinders, der au verschiedenen Druckform-Teilvarianten besteht, gab es einen Standbogen, worin die

Druckform und Plattengröße vermerkt waren. Für einen Druckstock wurden zehn Klötzchen á zweimal fünf Stück gebraucht – Bildmotiv mit zwei Summenzählern beziehungsweise, je nach Zusammenstellung, Bildmotive mit einem Summenzähler sowie Druckvermerk, Reihenzähler und Reihenwertzähler.

|

Für einen kompletten Druckzylinder, der vier Schalterbogen umfasst, benötigt man 40 solcher Druckplatten mit zweimal fünf Marken plus gebenenfalls der Randbedruckung |

Diese zehn Klötzchen wurden in einen Rahmen zu einer Form geschlossen und mit Hilfe des Standbogens auf Formatgröße gebracht. Dieser Rahmen kam anschließend in ein Kupferbad, in dem eine Matrize gelagert wurde. Von dieser Matrize (negativ) wurden Präge-Originale (positiv) mit zwei bis drei Millimetern Stärke gelagert. Das Verfahren war immer gleich. Mit dieser Matrize (Ur-Original positiv) konnten nach deren Lagerung je nach Bedarf mehrere Druckplatten hergestellt werden.

|

Oben in der Abbildung sehen wir die in einen Rahmen geschlossenen Klötzchen, unten die Matritze – das positive Original. Bei Bedarf konnten aus ihr weitere Klötzchen für den Druck gegossen werden. |

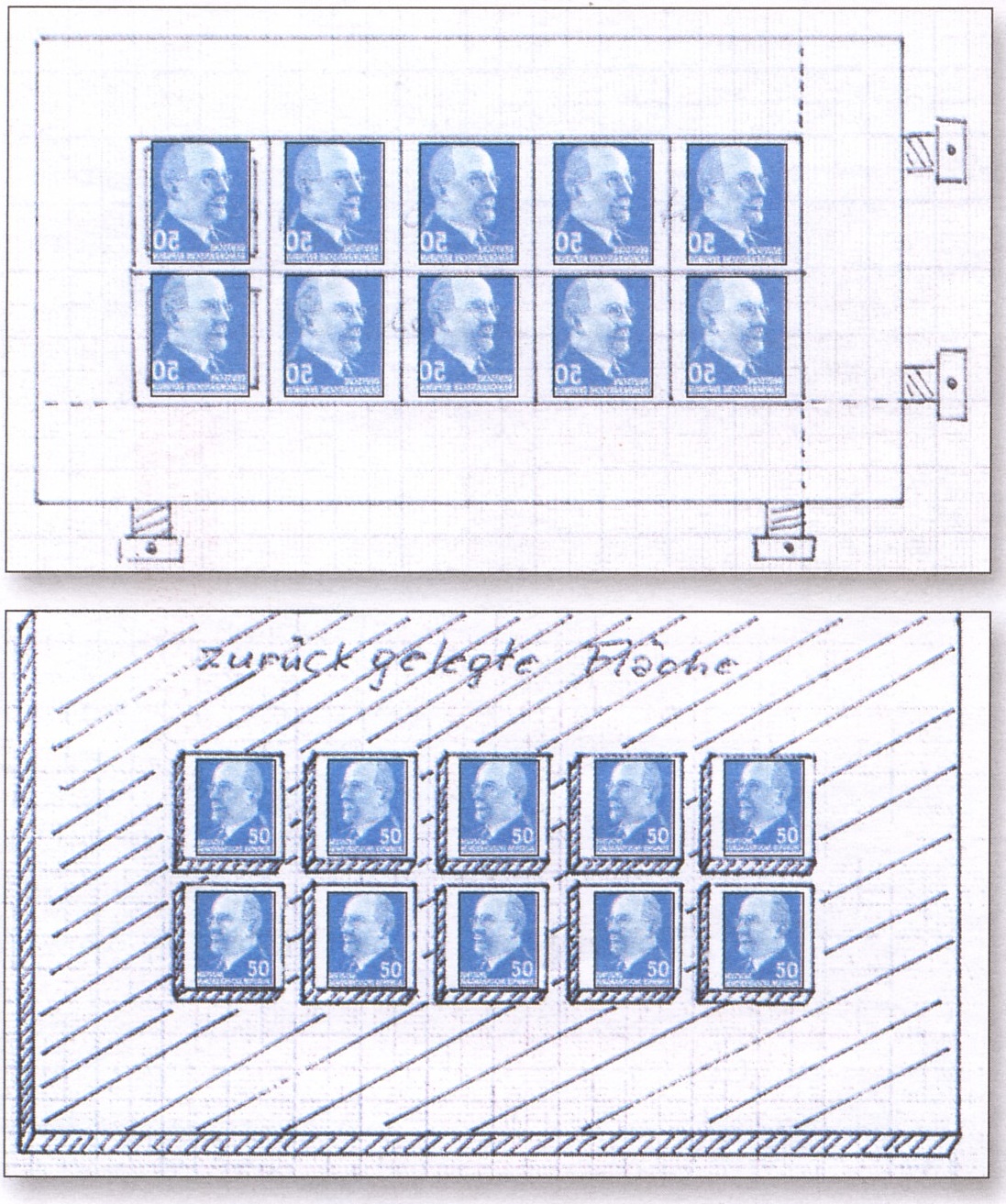

Diese Matrize musste natürlich überarbeitet, vor allem die Nähte ausgeglichen werden. Von den Matrizen wurden die Prägeoriginale gelagert. Zwischen den Bildmotiven wurden die Stege (Zwischenräume) frei gefräst, sodass das Präge-Original, also das Bild, freistand, was die Druckfarbe später aufnahm. Davon wurde wiederum eine Matrize gelagert, sowie die Präge-Originale für die kompletten Druckformen angefertigt. Von dieser geschlossenen Form wurden wieder Bleiprägungen zu Galvanos gefertigt, wie oben schon beschrieben. Die Galvanos wurden auf die Größe und Höhe gebracht, wie für die komplette Druckform laut Standbogen benötigt. Für den Bogendruck wurden diese noch anschließend verchromt.

|

Ungebogene Druckplatte (Galvano) für den Bogenhochdruck. |

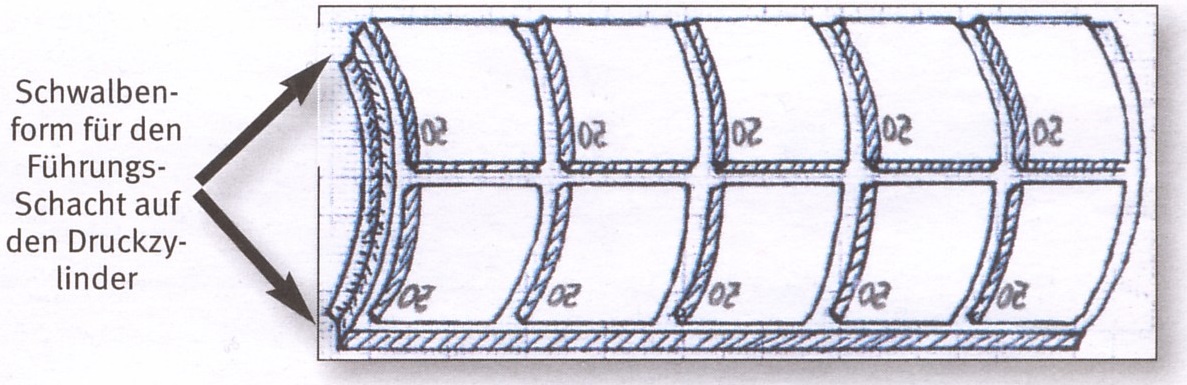

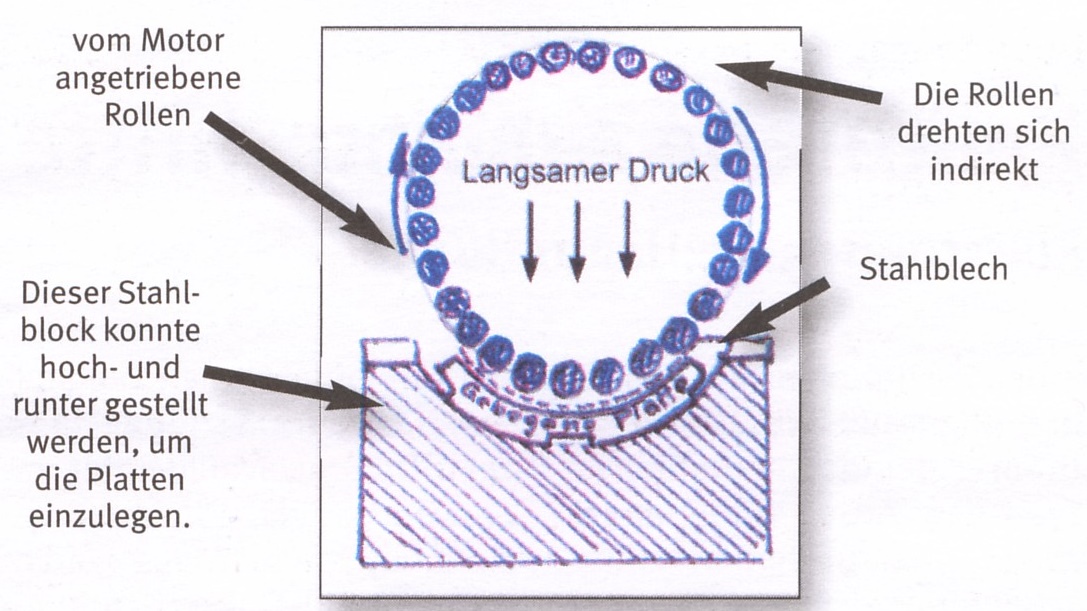

Für den Rollendruck wurden die fertigen Galvanos vom Graveur überprüft. Anschließend brachte sie eine mechanische Rundungsmaschine in ihre endgültige Form, also die Rundung des Druckzylinders. Rechts und links fräste man zur Befestigung auf dem Druckzylinder Facetten in Schwalbenform ein.

|

Gebogene Druckplatte (Galvano) für den Rollenhochdruck. |

Verchromt wurden die Druckplatten in gebogenem Zustand auf einem dafür vorgesehenen Blech. Es wurde oben und unten einzeln mit

Lötzinn angeheftet. Nach der Verchromung wurde es wieder entfernt, die Lötstelle verfeilt. Die Verchromung war der letzte Arbeitsgang, bevor man die Druckplatten auf den Zylinder für den Rollenhochdruck geschoben hat.

|

Die mechanische Rundungsmaschine brachte die Galvanos in die für den Rotationsdruck nötige gebogene Form. |

Die Beschreibung der einzelnen Arbeitsgänge wurde nach der Erinnerung des Autors Dieter Wolf wiedergegeben.